Matéria Jornal Cana Planetário Revolution

Planetário Revolution em Bua Sugar - África (4 unidades)

Planetário Revolution em Bua Sugar - África (4 unidades)

Matéria Jornal Cana | Planetário Revolution

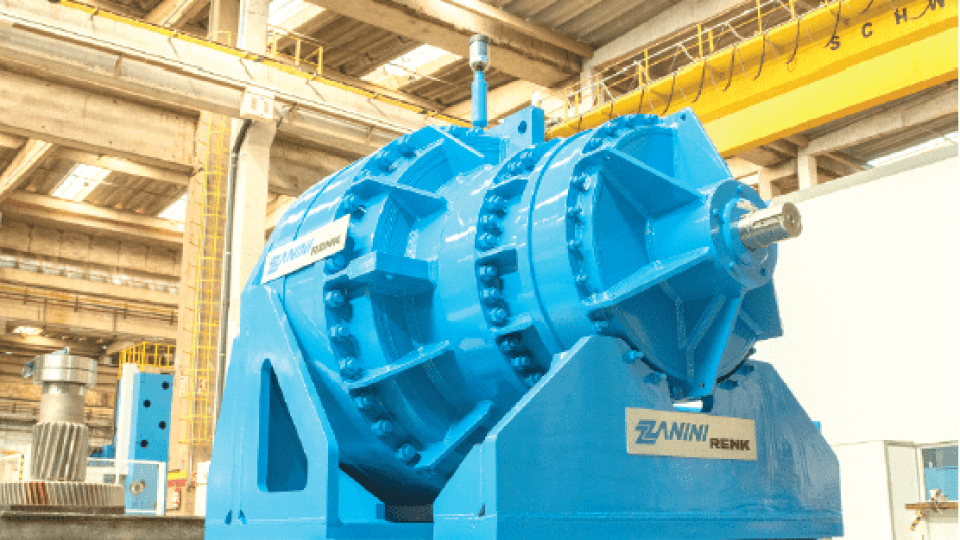

A Zanini Renk reuniu os engenheiros mais renomados do mercado, tecnologia de ponta, a melhor matéria prima e processos consagrados para a fabricação do melhor redutor planetário do mundo. A nova linha de redutores planetários Revolution da Zanini Renk foi desenvolvida com melhorias das versões anteriores e com implementação de conceitos atualizados no dimensionamento e detalhamento de elementos de máquinas. Um pilar importante no desenvolvimento foi a realização das análises com foco específico à aplicação sucroalcooleira, visto as particularidades que esta possui com relação às solicitações no acionamento. Uma primeira análise foi realizada para identificar os principais modos de falhas de componentes de redutores planetários. Desenvolveu-se com o auxílio de simulações computacionais, as soluções necessárias para contenção da recorrência dos modos de falhas observados em planetários. O foco tornou-se em identificar a influência das deformações do equipamento em operação nos contatos de engrenamento e rolamento. O conhecimento das deformações do equipamento durante operação é essencial para assegurar a performance dos componentes internos do redutor, garantindo-se distribuição adequada das tensões. Aplicadas as devidas melhorias e conhecendo-se o comportamento das tensões no redutor, contou-se com um software de otimização paramétrico para seleção dos rolamentos, geometrias e dados de engrenamento. O algoritmo do otimizador trabalhou com a interação dos principais cálculos de elementos de máquina do redutor, buscando o melhor equilíbrio na seleção dos componentes. O primeiro protótipo do redutor planetário Revolution entrou em operação em 2018. A operação foi acompanhada de perto pela Zanini Renk por 2 safras com visitas e monitoramento online das variáveis de vibração, temperaturas, torque, rotação e do sistema de óleo. O equipamento foi peritado na Zanini Renk com completa desmontagem em duas entressafras para análise das distribuições de cargas em engrenamentos e rolamentos. Após os 2 primeiros anos de operação do protótipo, reuniu-se um time na Zanini Renk para análise dos dados coletados.

Três frentes

_ Análise dos dados de monitoramento;

_ Inspeção das peças para análise das distribuições de cargas;

_ Validação das evidências através de novas simulações computacionais.

Os dados coletados foram analisados em parceria com especialistas de vibração do Brasil. O histórico das variáveis do sistema de monitoramento online foi utilizado como dados de entrada em novas simulações computacionais para análise dos fatores de serviço reais e correções de engrenamento ao longo da operação. As novas simulações computacionais se iniciaram com uma busca no mercado, objetivando identificar qual software e empresa atenderia os requisitos desejados. Fabricantes de rolamentos e especialistas de engrenamentos da Europa participaram por fim da análise. O software utilizado conta com uma plataforma híbrida na modelagem do redutor, isto é, um único modelo computacional é capaz de interagir cálculo de rolamentos, engrenamento com influência das deformações de carcaças e porta planetas, por exemplo. Por fim, os resultados das três frentes de trabalho foram analisados em conjunto para validação e conclusão final. O estudo de acompanhamento do protótipo com sequência na análise dos dados coletados serviu para validar o projeto e trazer para a Zanini Renk novas ferramentas de modelagem que surgem com rapidez no mercado. As soluções aplicadas e validadas tornam-se disponíveis a outros modelos de caixas de transmissão da empresa com fundamento assegurado pelo estudo realizado.

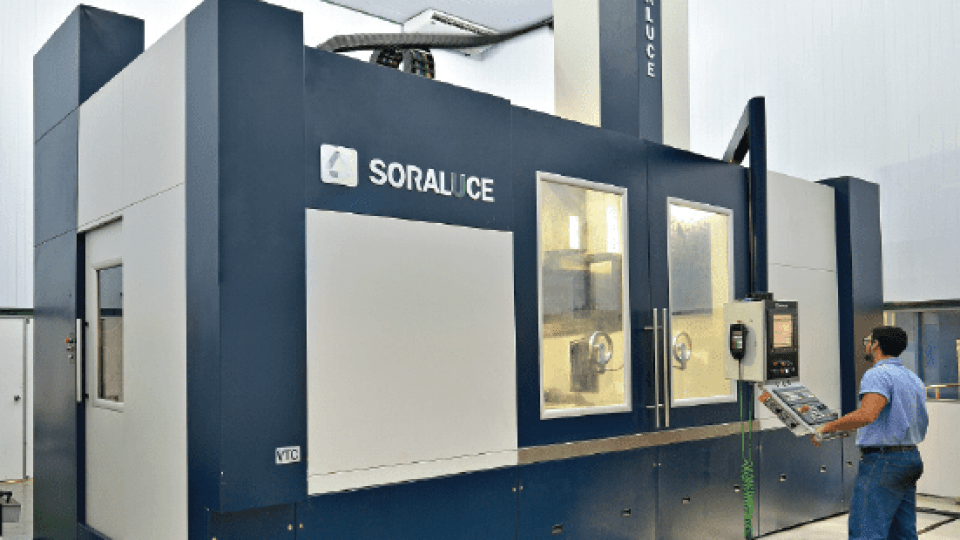

Investimento em máquina para assegurar qualidade e precisão extremas na fabricação dos porta planetas

Investimento em máquina para assegurar qualidade e precisão extremas na fabricação dos porta planetas

Pensar à frente é fazer da inovação um desafio.

A Zanini Renk é dotada dos melhores e mais modernos equipamentos, com instalações especialmente projetadas para proporcionar a máxima eficiência em todos os setores da produção. Estamos em constante busca do aperfeiçoamento tecnológico para produzir equipamentos com mais alto controle de qualidade e precisão. Por isso, somos pioneiros na Indústria 4.0 e a única empresa do Brasil a utilizar o software de gestão de produção da Siemens, MÊS em conjunto com o APS. Este novo ambiente de produção promete redimensionar a capacidade produtiva da empresa, traduzindo a gestão de recursos em maior assertividade e agilidade nas entregas para o cliente. Além de garantir um melhor acompanhamento da manufatura, com base em inovações tecnológicas, redução de custos e integração digital das cadeias de valor desde o início da produção até a entrega para o cliente, além de maior acuracidade em seus processos, a Zanini Renk investiu pesado em tecnologias voltadas a Indústria 4.0. Este é apenas um primeiro passo rumo a excelência da Indústria 4.0, muitos outros ainda tem de ser dados e a Zanini Renk sempre trabalhará arduamente em busca desta excelência. Sistemas inteligentes para monitoramento online. O Checkmax da Zanini Renk, foi especialmente desenvolvido por engenheiros com profundo conhecimento das variáveis necessárias de monitoramento em redutores de velocidade. O Serviço de Monitoramento Online é desenvolvido para apoiar no aumento da disponibilidade operacional do ativo, por meio de coleta e análise de variáveis online – temperatura, vibração de rolamento/mancal, deslocamento axial de eixo, torque, rotação, pressão, vazão, sujidade, temperatura e condição do óleo –, permitindo identificar o início de falhas em rolamentos, mancais, engrenamentos, além de monitorar e condição de óleo, variável imprescindível para o aumento da vida útil do equipamento. O monitoramento online oferece ao cliente dados para atuar na melhor gestão da manutenção e decisão de uma parada programada. Nosso sistema de monitoramento é composto por inteligência artificial assistida onde um especialista ZANINI analisa e correlaciona as variáveis através de ferramentas de machine learning desenvolvidas pela inovação ZANINI e ferramentas gráficas de modo a validar o pré-diagnóstico de falha. O especialista ZANINI enviará boletins técnicos para área de manutenção do cliente caso exista alguma previsão de falha e avisará o FIELD SERVICE ZANINI.

Variáveis monitoradas

- Deslocamento

- Nível Óleo

- Pressão diferencial

- Pressão Lubrificante

- Pressão Lubrificante

- Rotação

- Sujidade do óleo

- Temperatura lubrificante

- Temperatura rolamentos

- Torque

- Umidade do óleo

- Vazão do lubrificante

- Vibração.

+55 (16) 3518 9000

+55 (16) 3518 9000

Español

Español